一、引言

聚乙烯自 20 世纪 30 年代实现工业化以来,已广泛应用于包装、管材、家电等国民经济关键领域。我国 “富煤少油” 的资源禀赋推动了煤化工聚乙烯产业的快速发展,2024 年煤制聚乙烯产能已突破 1200 万吨 / 年,与石油基聚乙烯形成双轨并行的产业格局。

原料路线的差异直接导致生产工艺体系的分野:石油基聚乙烯以原油裂解产物乙烯为单体,经聚合反应直接生成;煤化工聚乙烯则需经煤气化、合成气制甲醇、甲醇制烯烃(MTO)等多步转化,最终实现乙烯聚合。这种工艺差异深刻影响分子链生长过程,进而造成分子量分布、性能特征及应用场景的系统性差异,亟需开展专项对比研究。

二、分子量及分布对比分析

分子量及其分布是决定聚乙烯材料本质属性的核心参数,直接关联后续加工性能与使用性能。两种来源聚乙烯在该核心指标上呈现显著分异特征。

2.1 基础数据对比

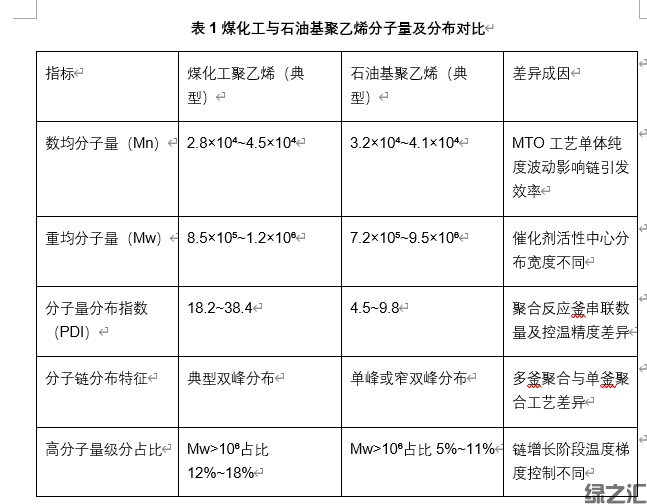

通过高温凝胶渗透色谱(GPC)等检测技术获得的典型数据显示,二者在分子量分布宽度上差异尤为突出(表 1)。

2.2 差异形成机理

1. 工艺路径影响:煤化工聚乙烯的 MTO 工艺存在甲醇转化率波动(通常 97%~99%),导致乙烯单体中含微量丙烯、丁烯等杂质,造成聚合过程中链转移反应不均衡,易形成宽分布特征。石油基聚乙烯通过原油深度裂解与精密分离,可获得纯度 99.9% 以上的乙烯单体,为窄分布聚合提供基础。

2. 催化剂体系差异:工业上煤化工聚乙烯多采用铁系催化剂,其活性中心分布较宽(活性温度区间 30℃~80℃),导致分子链生长速率差异显著;石油基聚乙烯则以铬系或齐格勒 - 纳塔催化剂为主,活性中心更均一,链增长过程更稳定。

3. 聚合设备影响:煤制聚乙烯常采用两釜或三釜串联工艺,通过分段控温实现双峰分布调控,如某装置通过第一釜低温聚合生成高分子量级分,第二釜高温聚合补充低分子量级分。石油基聚乙烯多采用单釜聚合,通过精准控温(±1℃)维持窄分布特征。

2.3 分布特征的实际意义

煤化工聚乙烯的宽分布特征形成独特的 “结构互补效应”:高分子量级分提供基础力学强度,低分子量级分(Mn<1×10⁴占比 8%~15%)发挥内润滑作用,显著改善加工流动性。石油基聚乙烯的窄分布特征则保证性能均一性,尤其在要求稳定力学性能的结构件领域优势明显。

三、关键性能差异对比

分子量分布的差异通过分子链缠结状态、结晶行为等中介环节,最终转化为宏观性能的系统性差异,主要体现在加工性能、力学性能和热性能三大维度。

3.1 核心性能对比数据

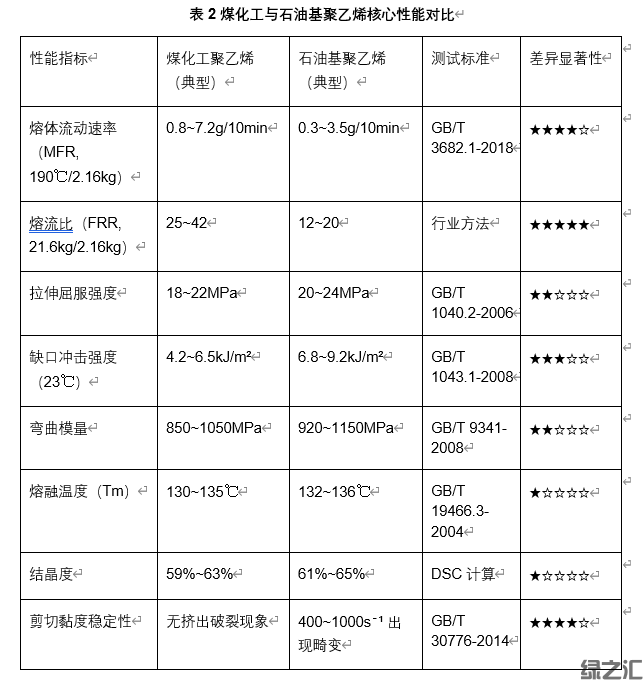

通过熔体流动速率测试、力学性能试验、差示扫描量热分析等手段获得的对比数据(表 2)显示,二者在加工适应性和力学强度上形成明确分野。

3.2 性能差异解析

3.2.1 加工性能差异

煤化工聚乙烯的高熔流比(FRR>25)使其具备宽剪切速率适应范围,在剪切速率 90~3460s⁻¹ 区间内均能保持稳定流动,无挤出破裂现象,特别适合薄膜吹塑、注塑等多工艺加工。某薄膜生产企业实测数据显示,采用煤制聚乙烯生产农膜时,开机合格率可达 92%,较石油基产品提升 8 个百分点。

石油基聚乙烯在低剪切速率下表现稳定,但当剪切速率超过 400s⁻¹ 后易出现熔体破裂,导致制品表面粗糙,需严格控制加工参数,更适合管材挤出等中低剪切速率工艺。

3.2.2 力学性能差异

石油基聚乙烯凭借更均一的分子链结构,冲击强度较煤化工产品高出 30%~45%,这与其分子链中长支链形成的 “系带分子” 增强作用密切相关。在 DN200 燃气管材打压试验中,石油基 HDPE 管材的爆破压力可达 2.8MPa,而煤化工同类产品为 2.2MPa,力学优势显著。

煤化工聚乙烯的屈服强度和弯曲模量虽略低,但通过配方优化可实现性能补偿。如在注塑级产品中添加 5% 玻纤增强后,弯曲模量可提升至 1500MPa 以上,满足家电外壳需求。

3.2.3 热性能与化学性能

两种来源聚乙烯的熔融温度和结晶度差异微小(≤4%),说明其晶体结构基本一致。在耐化学性方面,二者均能耐受酸、碱、盐等常见介质腐蚀,在 25℃浓度 30% 的盐酸中浸泡 30 天后,质量变化率均小于 0.3%,无显著差异。

四、应用领域差异及适配性分析

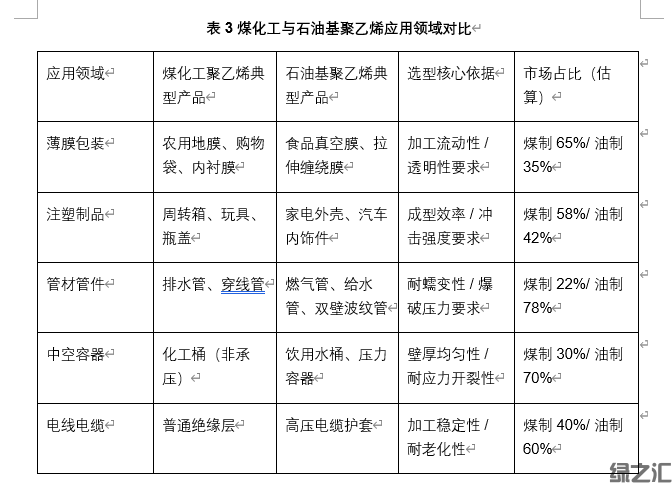

性能特征的分异决定了两种聚乙烯在应用领域的专业化分工,形成 “各擅其长” 的市场格局(表 3)。

4.1 薄膜包装领域

煤化工聚乙烯的宽分子量分布使其在吹膜过程中兼具良好熔体强度和开口性,农膜产品的横向撕裂强度可达 80kN/m 以上,满足机械化铺膜需求。某新疆农膜企业采用煤制 LLDPE 生产的 0.008mm 超薄地膜,透光率达 85%,与石油基产品持平,但加工能耗降低 12%。

石油基聚乙烯则凭借窄分布带来的透明性优势,主导高端食品包装市场。其生产的真空包装膜雾度可控制在 3% 以下,显著优于煤化工产品(雾度 5%~8%),特别适合鲜肉、熟食等保鲜需求。

4.2 管材领域

石油基聚乙烯在承压管材领域占据绝对主导,其生产的 PE100 级燃气管材可耐受 1.6MPa 工作压力,使用寿命达 50 年以上。维普资讯(2024)研究表明,三釜串联工艺生产的石油基宽分布管材树脂,在 80℃、1.9MPa 条件下的耐蠕变破坏时间超过 1000 小时,是煤化工产品的 2.3 倍。

煤化工聚乙烯则在非承压管材领域具有成本优势,其生产的排水管价格较石油基产品低 15%~20%,且加工成型速度快(挤出速率可达 15m/min),适合市政排水工程大规模应用。

4.3 注塑领域

煤化工聚乙烯的高 MFR 使其注塑周期缩短至 25~35 秒,较石油基产品提升 20% 以上,特别适合周转箱等大批量生产场景。但在要求抗冲击的家电领域,石油基产品仍不可替代 —— 某冰箱企业测试显示,石油基 HDPE 内胆在 - 20℃冲击试验中无破裂,而煤化工产品破裂率达 12%。

五、产业发展与性能优化方向

5.1 煤化工聚乙烯的升级路径

针对力学性能短板,行业正通过两项关键技术实现突破:一是新型催化剂研发,如中科院大连化物所开发的 Z-N / 茂金属复合催化剂,可将 PDI 控制在 12~18 区间,同时提升冲击强度 15%;二是工艺优化,采用三釜串联技术增加高分子量级分占比,使管材级产品爆破压力突破 2.5MPa。

5.2 石油基聚乙烯的成本控制

面对煤化工产品的价格竞争,石油基路线通过原料一体化实现成本优化。中石化镇海炼化采用 “原油裂解 - 乙烯聚合” 一体化工艺,将单体成本降低 8%,同时通过精准控温技术提升窄分布产品收率至 92%。

5.3 未来发展趋势

两种路线将呈现 “差异化竞争、互补发展” 格局:煤化工聚乙烯向中高端薄膜、注塑领域渗透,石油基聚乙烯则巩固在管材、高端包装等性能敏感领域的优势。随着碳中和推进,煤制聚乙烯的碳捕集技术(CCUS)应用将成为关键竞争力,预计 2030 年低碳煤制 PE 成本可再降 10%。

六、结论

1. 分子量分布是两种来源聚乙烯的核心差异点:煤化工聚乙烯呈典型宽双峰分布(PDI 18.2~38.4),石油基聚乙烯为窄分布特征(PDI 4.5~9.8),这由原料纯度、催化剂体系及聚合工艺共同决定。

2. 性能差异呈现 “加工性 - 力学性” 权衡特征:煤化工聚乙烯加工适应范围宽(FRR 25~42),成型效率高;石油基聚乙烯力学性能更优异,冲击强度较前者高出 30%~45%,热性能与化学性能基本相当。

3. 应用领域形成明确分工:煤化工聚乙烯主导薄膜、普通注塑等加工敏感型领域,市场占比超 50%;石油基聚乙烯垄断燃气管、高端包装等性能敏感型领域,在管材领域占比达 78%。

4. 技术升级驱动性能趋同:新型催化剂与多釜聚合技术使煤化工聚乙烯力学性能持续提升,石油基路线则通过一体化工艺降低成本,未来二者将在更多领域形成直接竞争。