全球环保浪潮下,塑料污染已成为威胁生态系统与人类健康的核心议题之一。自塑料广泛融入生产生活以来,其便捷性推动了产业效率提升,但不可降解特性导致的 “白色垃圾” 问题愈发严峻 —— 大量塑料废弃物长期堆积于土壤、海洋,不仅破坏生物栖息地,更通过食物链循环对人类健康构成潜在风险。在此背景下,全球多国密集出台 “限塑令”,从政策层面推动塑料产业向绿色化、可降解化转型,一场覆盖塑料全生命周期的环保革命正加速推进。

据联合国环境规划署数据,全球每年产生超 4 亿吨塑料垃圾,其中约 800 万吨流入海洋,仅需 5 年即可在海洋中形成肉眼可见的 “塑料垃圾带”。更值得关注的是,塑料生产依赖化石能源,每生产 1 吨塑料约消耗 3.7 吨石油,且过程中排放的温室气体占全球碳排放总量的 4%,进一步加剧气候变化压力。为系统性解决这一问题,2023 年联合国启动 “全球塑料公约” 谈判,目标制定具有法律约束力的国际文书,覆盖塑料从设计、生产、消费到回收处理的全链条,这也意味着可降解材料将成为未来塑料产业的核心发展方向。

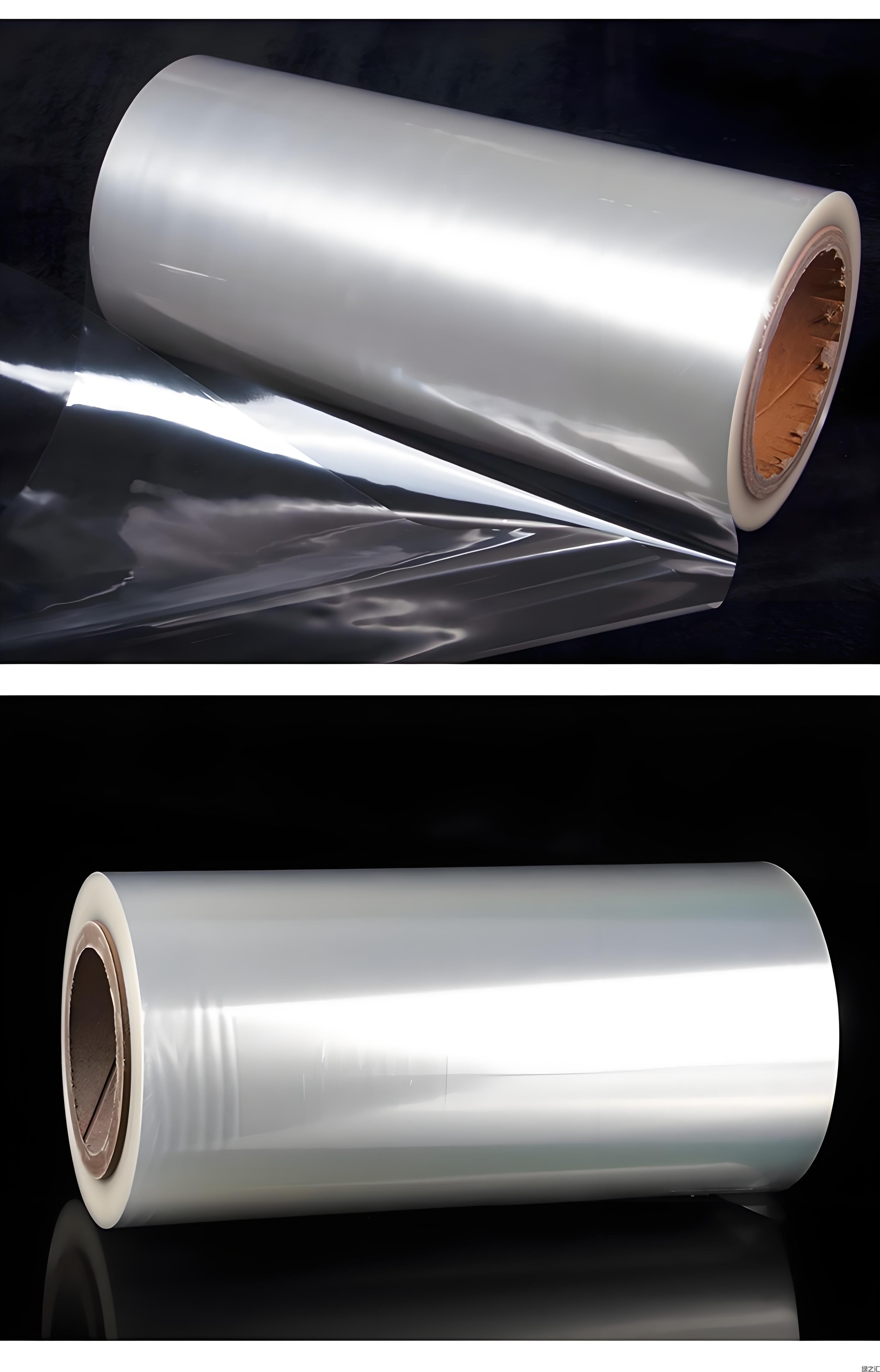

在包装材料领域,流延聚丙烯(Cast Polypropylene, CPP)薄膜凭借三大核心优势占据重要市场地位:一是透明度优异,透光率可达 90% 以上,能清晰展示内装产品;二是柔韧性强,耐穿刺、抗拉伸性能突出;三是热封温度低、密封性好,广泛适配食品保鲜、医药包装、工业防护等场景。随着全球消费市场扩容与包装升级需求,透明 CPP 薄膜的市场规模持续增长。据《全球与中国流延聚丙烯(CPP)薄膜行业现状分析及发展前景研究报告 (2025-2031 年)》显示,2020-2025 年全球 CPP 薄膜销量年均复合增长率达 5.2%,其中食品包装领域占比超 60%;预计 2026-2031 年,全球需求量将突破 120 万吨,市场规模有望达到 38 亿美元。

然而,传统 CPP 薄膜以不可降解聚丙烯为原料,使用后需通过焚烧或填埋处理 —— 焚烧会产生二噁英等有毒气体,填埋则需数百年才能缓慢分解,与全球环保趋势严重相悖。如何在保留 CPP 薄膜性能优势的同时,实现自然降解,成为行业亟待突破的技术瓶颈。正是在这一背景下,洛阳绿之汇塑料降解科技有限公司研发的 PDM1000 自然生态降解母粒,为透明 CPP 薄膜的 “环保转型” 提供了关键解决方案。

作为国内塑料降解领域的技术先行者,洛阳绿之汇塑料降解科技有限公司自 2006 年成立以来,始终聚焦降解技术研发与产业化。公司不仅是国家科技型中小企业,还先后加入中国塑料加工工业协会 BOPP 专业委员会、中国包装联合会塑料包装委员会,深度参与行业标准制定。截至目前,绿之汇已累计申请发明专利 4项、实用新型专利 12项,主持或参与起草《自然生态降解聚丙烯一次性餐饮具》《自然生态降解聚乙烯塑料袋》等 5 项团体标准,形成了覆盖 “光降解母粒、自然生态降解母粒、厌氧生物降解母粒、厌氧生物降解粉” 的多技术路线产品矩阵,服务客户涵盖生活包装、餐饮耗材、日用品等多个领域。

PDM1000 自然生态降解母粒是绿之汇针对高透明PP类塑料产品研发的核心成果,适用范围覆盖透明BOPP/CPP等,尤其在透明 CPP 薄膜领域表现突出。该母粒通过特殊配方设计,既能保留 CPP 薄膜的透明度与力学性能,又能实现自然环境下的彻底降解,填补了行业内 “高透明” 与 “可降解” 难以兼顾的技术空白。

从技术原理来看,PDM1000 采用 “自然光 - 微生物双降解协同机制”,其核心配方包含五大组分:聚乙烯(载体树脂,确保与 CPP 基材兼容性)、费拖蜡(调节加工流动性)、光敏催化剂(核心降解组分)、硬脂酸钙(热稳定剂)、抗氧剂(防止加工过程老化),并创新性添加儿茶素(天然助剂,提升生物降解效率)。具体降解过程分为两步:第一步是 “光降解启动”,光敏催化剂吸收自然光中的紫外光(波长 280-400nm),引发 CPP 薄膜分子链发生断裂,将原本的长链高分子分解为分子量低于 10000 的小分子碎片;第二步是 “微生物降解收尾”,土壤或水体中的细菌、真菌等微生物会将小分子碎片作为碳源,逐步分解为二氧化碳、水和生物质,最终实现 “从自然中来,到自然中去” 的闭环,且降解过程无有毒有害物质释放。

在环保合规性上,PDM1000 已通过多项权威检测认证:其在降解测试环境中 270天降解率达 82%,远超 60% 的国家标准要求。与行业内常用的聚乳酸(PLA)降解材料相比,PDM1000 还具备显著的成本优势 ——PLA 依赖玉米、甘蔗等粮食作物为原料,原料成本是传统聚丙烯的 2-3 倍,且加工需专用设备;而 PDM1000 以石化基原料为基础,成本仅比传统 CPP 薄膜增加 15%左右,更易被中小企业接受,具备大规模推广潜力。

在加工适配性方面,PDM1000 的 “零改造” 优势尤为突出。传统降解材料往往需要调整生产温度、螺杆转速等工艺参数,甚至更换专用设备,给企业带来额外成本。而 PDM1000 作为添加型母粒,只需按照1%-2% 的比例与 CPP 原料混合,即可直接投入现有薄膜生产线生产,无需改变挤出温度(通常为 230-250℃)、牵引速度等核心工艺参数,也不会对设备造成腐蚀或堵塞。某 CPP 薄膜生产企业实测数据显示,使用 PDM1000 后,薄膜的透光率仍保持在 90%,热封强度达 30N/15mm,与传统 CPP 薄膜性能基本持平,完全满足常规包装的使用要求。

目前,PDM1000 已在多家企业实现规模化应用,其中某大型食品包装企业的案例颇具代表性。该企业主要为连锁品牌提供透明 CPP 包装膜,2024 年初引入 PDM1000 后,生产的可降解 CPP 薄膜成功通过品牌方环保认证,产品溢价达 10%,且因 “可降解” 卖点获得消费者青睐,订单量同比增长 20%。该企业负责人表示:“使用 PDM1000 后,我们不用改造生产线,就能快速响应客户的环保需求,既降低了转型风险,又打开了高端市场,这是之前使用其他降解材料无法实现的。”

随着全球 “限塑令” 逐步升级 —— 欧盟已明确 2030 年禁止使用不可降解塑料包装,中国也在加速推进《塑料污染治理行动方案》,透明 CPP 薄膜的 “可降解化” 已成为行业刚需。在此趋势下,PDM1000 的市场潜力将持续释放:一方面,食品、医药等对环保要求高的领域,将加速替代传统 CPP 薄膜;另一方面,出口型企业为应对海外环保壁垒,也将成为 PDM1000 的核心客户群体。

展望未来,洛阳绿之汇表示将继续加大研发投入,计划在 2025 年推出 PDM1000 的升级版本,进一步降低添加比例(目标降至 1-1.5%)、提升降解速度(自然环境降解周期缩短至 240天)。同时,公司还将拓展产品应用场景,开发适配其他流延膜、吹膜等工艺的专用降解母粒,为更多塑料产品提供环保解决方案。

从行业视角来看,PDM1000 的突破不仅为透明 CPP 薄膜行业提供了可行的环保转型路径,更推动了塑料降解技术从 “实验室” 走向 “产业化”。随着技术不断成熟、成本持续下降,可降解塑料将逐步替代传统塑料,成为推动 “双碳” 目标实现、守护生态环境的重要力量。正如行业专家所言:“绿之汇 PDM1000 这样的产品,既解决了环保痛点,又兼顾了企业成本与产品性能,正是塑料产业绿色转型所需要的核心技术支撑。