在现代材料工业体系中,乙烯 - 醋酸乙烯共聚物(EVA)凭借其卓越的综合性能,已成为支撑国民经济多领域发展的关键基础材料。从日常消费的鞋类、玩具,到工业生产的包装材料、热熔胶,EVA 制品以其独特的物理化学特性,深度融入产业发展脉络与民众生活场景。然而,随着全球生态环境保护意识的全面觉醒,传统 EVA 制品难以降解的环境持久性问题愈发突出,开发可降解 EVA 材料成为推动行业转型升级的必然趋势。在此背景下,洛阳绿之汇塑料降解科技有限公司研发的 EVA3000 厌氧生物降解母粒,为破解 EVA 制品的环保困局提供了极具创新性的解决方案。

EVA 制品产业格局:应用广泛且需求攀升

自 20 世纪 70 年代实现工业化生产以来,EVA 材料凭借柔韧性佳、抗冲击强度高、耐候性出色及加工性能稳定等显著特点,在众多领域站稳脚跟并持续拓展应用边界。

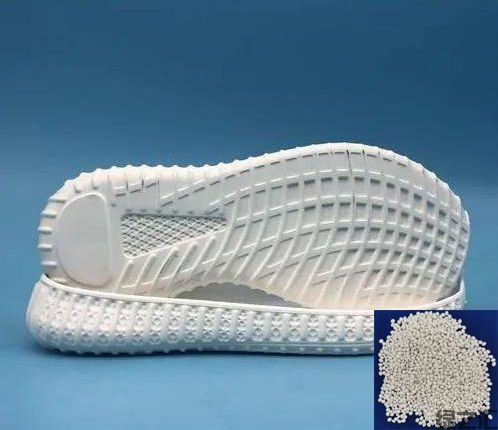

制鞋工业是 EVA 材料的消费主力军。相关数据显示,我国制鞋行业每年消耗的 EVA 树脂超过 80 万吨,其中中高档旅游鞋、登山鞋的中底材料几乎全部采用 EVA 发泡制品。这类材料通过精密的发泡工艺,能实现 30-80% 的孔隙率,在保障鞋底支撑强度的同时,可将重量降低 40% 以上,且具备卓越的减震性能 —— 经专业测试,EVA 鞋底能吸收行走过程中 60% 以上的冲击力,极大地提升了穿着的舒适度。

玩具制造领域对 EVA 材料的需求正以年均 12% 的速度增长。由于通过了 SGS 等权威机构的无毒检测(铅、镉等重金属含量低于 0.01%),EVA 材料成为婴幼儿玩具的优选材质之一。尤其在童车配件、软体积木等品类中,EVA 制品的占比超过 70%。其独特的弹性模量(15-30MPa),既满足了儿童玩耍时的安全性要求,又能承受频繁的机械应力而不易损坏。

包装行业的 EVA 薄膜应用随着电商的蓬勃发展而快速扩张。厚度为 0.05-0.2mm 的 EVA 薄膜,透光率达 85% 以上,热封强度优异(≥20N/15mm),被广泛应用于生鲜食品、精密电子元件的包装。据中国包装联合会统计,2024 年电商物流领域消耗的 EVA 包装膜已突破 15 万吨,较 2019 年增长 120%,其防潮、防穿刺特性(穿刺强度≥3.5N)有效降低了商品在运输途中的损耗率。

在热熔胶领域,EVA 基热熔胶占据着 65% 以上的市场份额。这类不含挥发性有机化合物(VOCs)的环保胶粘剂,固化速度可精准控制在 3-10 秒,非常适配自动化生产线。在书籍装订领域,EVA 热熔胶的粘结强度可达 4.5N/cm,能确保书籍经过 100 次翻折后依然保持完好;在汽车内饰装配中,其耐温性能(-40℃至 80℃)可充分满足极端环境下的使用需求。

环保政策倒逼:EVA 制品面临转型压力

尽管 EVA 制品应用广泛,但传统 EVA 材料在自然环境中的降解周期长达 500 年以上,已成为塑料污染治理的重点管控对象。生态环境部监测数据显示,我国每年产生的废弃 EVA 制品超过 120 万吨,其中 80% 进入填埋场后长期无法降解,不仅占用宝贵的土地资源(每万吨 EVA 废弃物需占用约 1.2 亩填埋空间),还可能通过淋溶作用释放塑化剂等有害物质,对土壤和地下水构成潜在污染风险。

政策层面的约束力度不断加大。2024 年实施的《塑料污染治理行动计划(2024-2026 年)》明确规定,到 2026 年底,重点领域的塑料制品必须具备可降解特性。其中,儿童玩具、一次性包装等领域被列为优先管控对象。在 “双碳” 目标的引领下,国家发改委将可降解塑料纳入绿色产业目录,对采用环保材料的企业给予税收优惠和绿色信贷支持,这使得传统 EVA 制品企业面临着前所未有的转型压力。

市场端的绿色消费需求也日益迫切。沃尔玛、宜家等国际零售巨头已出台供应商新规,要求 2025 年起产品必须通过可降解认证;国内电商平台如京东、拼多多也启动了 “绿色包装计划”,对使用可降解材料的商家给予流量倾斜。这种 “政策 + 市场” 的双重驱动模式,加速了 EVA 制品行业的绿色转型进程。

EVA3000 生物降解母粒技术突破:性能与环保的平衡之道

绿之汇研发的 EVA3000 厌氧生物降解母粒,借助创新的分子设计和配方优化,成功实现了 EVA 材料在厌氧环境下的可控降解。该产品采用天然高分子复合体系,添加量仅需 1-2%,就能使 EVA 制品满足 ASTMD5511、ASTMD6691、GBT33797、ASTMD5526等国际国内标准要求。

在降解性能方面, Intertek 实验室依据 ASTM D5511-18 标准进行的高温固体厌氧测试(53℃条件)进一步验证了其降解特性:45 天 后,添加该母粒的 EVA 鞋底样品生物降解率达 7.81%,虽低于阳性对照材料(纤维素)的 92.12%,但显著高于空白组;显微镜观察显示样品表面已出现细菌定植现象,且产生 5010ml 生物气(含 17.4% 甲烷和 18.8% 二氧化碳),表明降解过程已有效启动。测试数据显示,样品 45 天重量损失达 1.03%,总碳转化量为 0.9324g,进一步佐证了厌氧生物降解的实际发生。

其降解机理是通过母粒中的微生物激活因子,在填埋场等厌氧条件下促使特异性菌群快速繁殖,这些菌群分泌的酯酶类物质能将 EVA 分子链中的酯键断裂为小分子有机酸,最终转化为二氧化碳、甲烷、无机盐,实现完全的生物矿化。测试所用接种物经严格检测,pH 值 7.52、挥发性固体 0.71g/kg,符合 ASTM 标准要求,确保了测试体系的科学性。

更值得关注的是,该母粒对 EVA 制品的原有性能影响极小。在制鞋领域,添加 1.5% 母粒的 EVA 发泡材料,其压缩永久变形(70℃×22h)仅增加 1.2%,回弹率保持在 65% 以上;在热熔胶应用中,粘结强度测试显示下降幅度小于 3%,完全符合行业标准要求;薄膜制品的透光率仍保持在 86%,断裂伸长率维持在 300% 以上。这种优异的性能稳定性意味着生产企业无需对现有设备进行改造(如挤出机、注塑机的工艺参数可保持不变),仅需在原料混合阶段加入母粒即可组织生产,单吨产品的环保升级成本较之PLA、PBAT等材料低很多。

应用兼容性是该母粒的另一大显著优势。实验室数据表明,EVA3000 母粒与当前市场上主流的 EVA 树脂(VA 含量 15-40%)均具有良好的相容性,无论是吹膜、注塑还是发泡工艺,都能实现均匀分散。在玩具生产中,添加该母粒的 EVA 制品通过了 EN 71-3:2019 玩具安全标准检测;在食品包装领域,其迁移量检测结果远低于 GB 4806.7-2016 的限量要求,也符合FDA,充分保障了应用过程中的安全性。

产业价值与市场前景:开启绿色增长新赛道

EVA3000 厌氧生物降解母粒的产业化应用,正在重塑 EVA 制品的价值链条。从经济效益来看,采用该母粒的 EVA 制品虽成本上升 ,但在政策激励下(如部分地区对可降解产品给予 13% 的增值税优惠),实际综合成本增加 有限,而产品溢价空间可达 15-20%。某制鞋企业的试点数据显示,使用 EVA3000 母粒的环保运动鞋,在电商平台的转化率提升了 27%,库存周转率加快了 18 天。

环境效益更为显著。按年替代 50 万吨传统 EVA 材料计算,可减少约 120 万吨二氧化碳当量排放(依据生命周期评估 LCA 数据),相当于种植 670 万棵树。在填埋场景下,添加 EVA3000 母粒的制品可在 3-5 年内完成 90% 以上的降解,大幅减轻土地占用压力。

从行业影响层面来看,该技术的推广将推动 EVA 产业链的绿色重构。上游石化企业可据此调整 EVA 树脂的分子结构设计,中游加工企业加速设备适应性改造,下游品牌商则能快速响应环保政策要求。目前,绿之汇已与 20 余家 EVA 制品企业建立合作关系,助力EVA企业绿色化转型。

在全球塑料污染治理的大背景下,EVA3000 厌氧生物降解母粒的创新突破,不仅为我国 EVA 制品行业提供了绿色转型的可行路径,更在生物降解材料领域树立了技术标杆。随着规模化应用的推进,这一创新成果有望推动我国从 EVA 消费大国向绿色 EVA 技术强国转变,为全球可持续发展贡献中国方案。